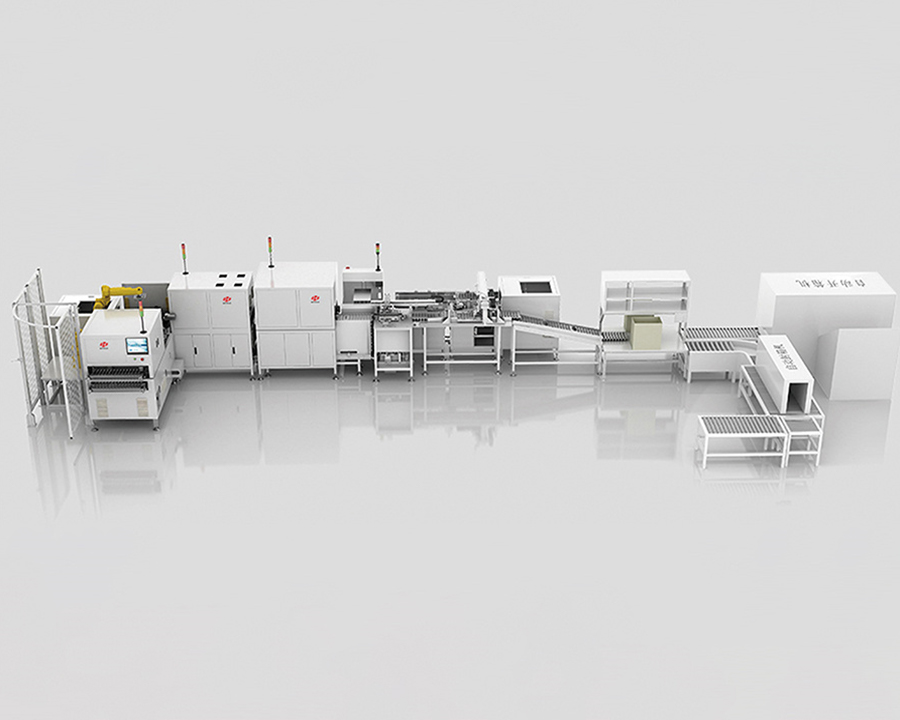

Линия сборки шины: основание систем распределения питания

В сфере электротехники Бюровой сборочной линии является свидетельством изобретательности человека и неустанной стремления к эффективности. Когда мы углубимся в тонкости этого важнейшего компонента систем распределения энергии, становится очевидным, что линия сборки шины является не просто производственным процессом, а сложной оркестровкой технологий, точности и инноваций.

По своей сути автобус представляет собой проводящую металлическую полосу или стержень, используемая для переноса больших токов через электрические коммутаторы, панельные платы и корпуса на автобусах. Он служит общей точкой подключения для нескольких электрических цепей, позволяя распределять мощность от одного источника на различные нагрузки. Автобусы обычно производятся из меди или алюминия из -за их высокой электрической проводимости и долговечности.

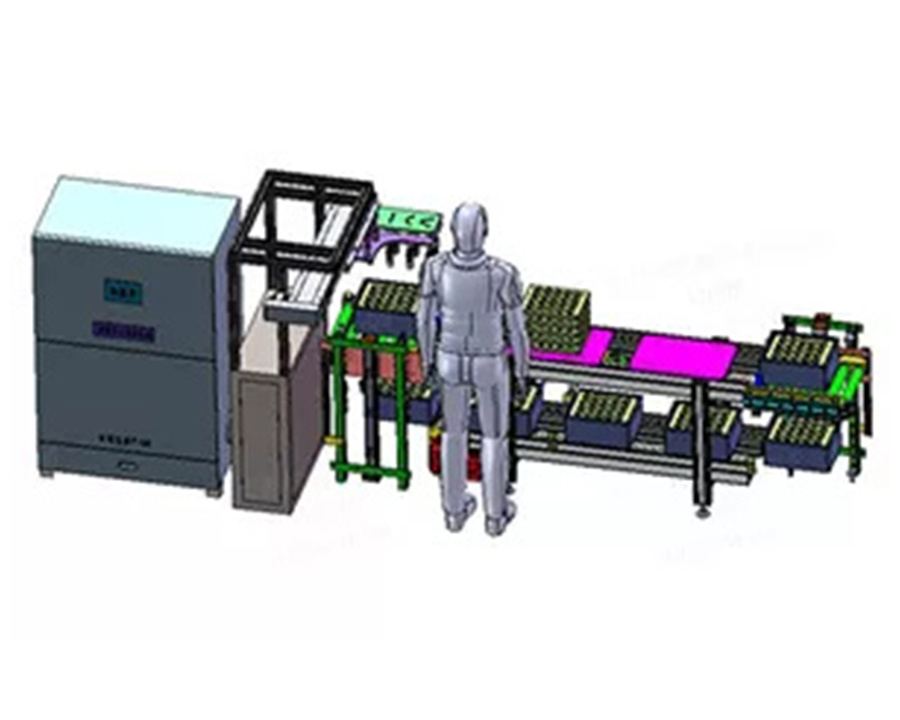

Сборка шины - это высокоспециализированный производственный процесс, предназначенный для производства шиноров с исключительной точностью и надежностью. Эта линия интегрирует передовые механизмы, автоматизацию и контроль качества, чтобы обеспечить, чтобы каждый шин соответствовал строгим требованиям современных систем распределения энергии.

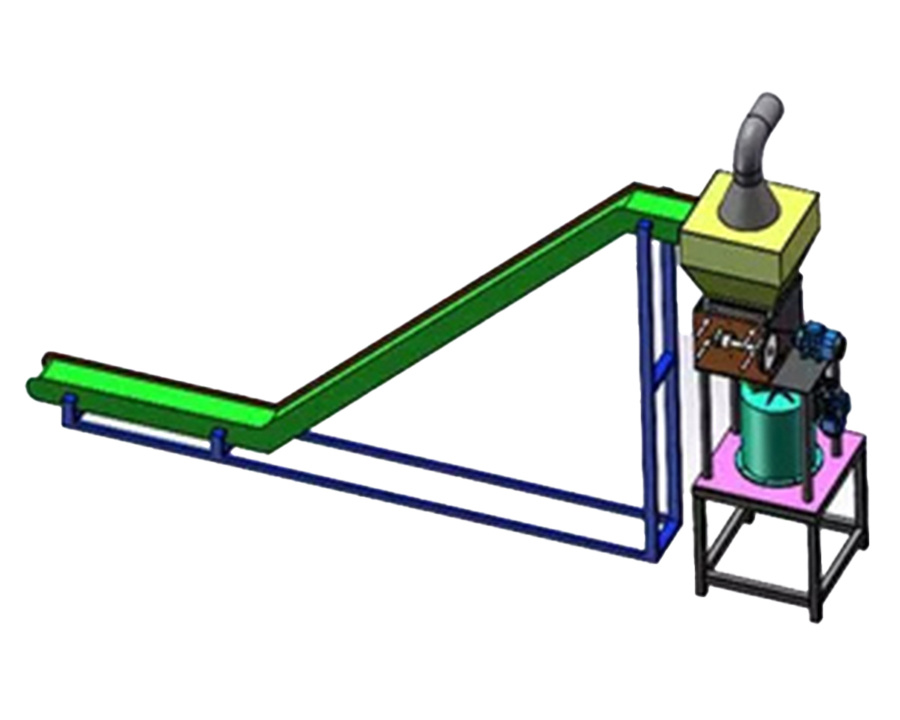

1. Подготовка материала

Процесс начинается с выбора и приготовления сырья. Высококачественные медные или алюминиевые слитки тщательно осматриваются на примеси, а затем нарезают на точную длину. Эти длины затем подаются в сборочную линию, где они подвергаются ряду преобразований.

2. Формирование и формирование

На стадии формирования и формирования сырье подвергается различным процессам, таким как экструзия, проката или ковация для достижения желаемой формы и размеров поперечного сечения. Эти процессы не только усиливают механическую прочность на шину, но и оптимизируют его электрические свойства.

3. Обработка поверхности

Обработка поверхности является критическим шагом в сборочной линии шины. Он включает в себя очистку, полировку, а иногда и покрывает шину для улучшения коррозионной устойчивости и электрической проводимости. Этот шаг гарантирует, что автобур остается в оптимальном состоянии на протяжении всего ее эксплуатационного срока службы.

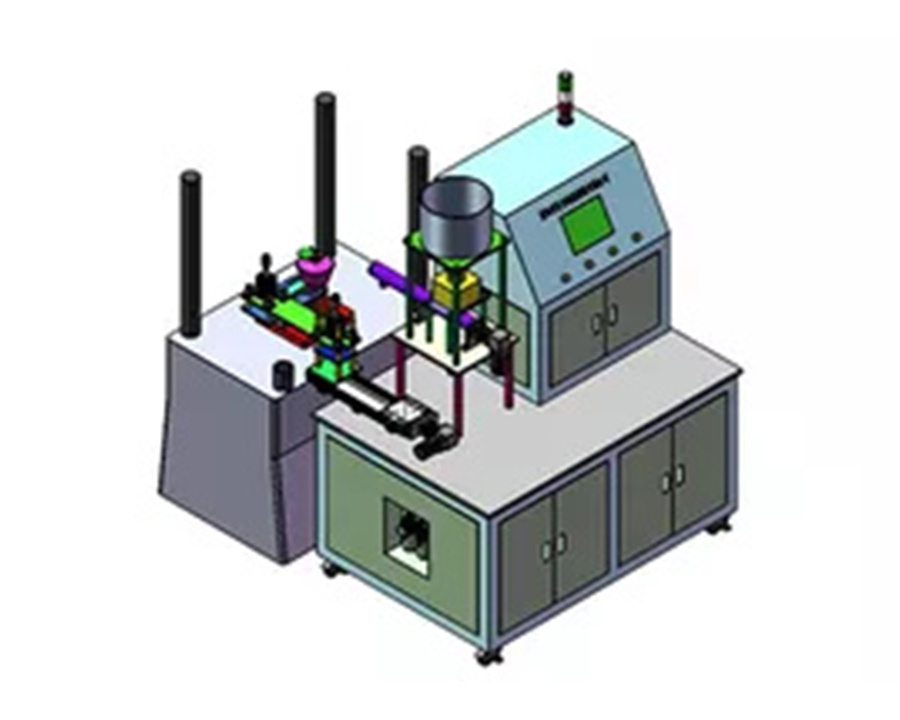

4. бурение и постукивание

В зависимости от конкретного применения, шины могут потребоваться отверстия для монтажа или подключения других компонентов. Стадия бурения и постукивания включает в себя точно обработку этих отверстий для обеспечения безопасного и надежного соединения.

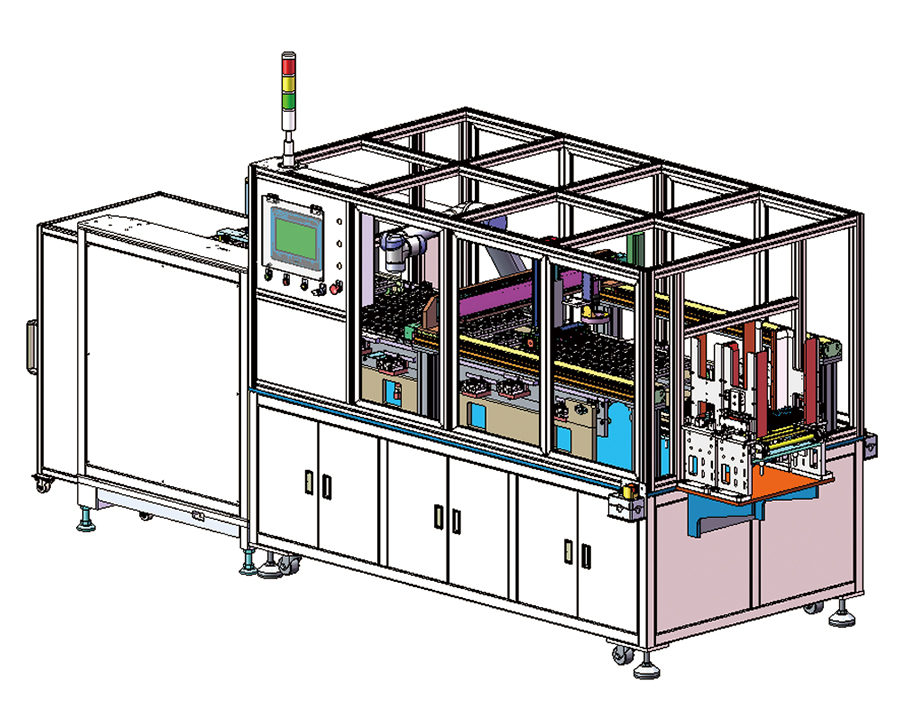

5. Сборка и тестирование

Как только отдельные компоненты шин будут готовы, они собираются в полные единицы. Это может включать в себя укладку нескольких шин, добавление изоляции и закрепление их крепежными элементами. Затем собранные шины проходят строгие испытания, чтобы проверить их электрические характеристики, механическую стабильность и соблюдение отраслевых стандартов.

6. Контроль качества и проверка

Контроль качества является неотъемлемой частью сборочной линии шины. На протяжении всего производственного процесса шины подвергаются различным проверкам и тестам, чтобы убедиться, что они соответствуют необходимым спецификациям. Это включает в себя проверки размеров, тесты на электропроводность и визуальные проверки для дефектов.

English

English русский

русский عربى

عربى