Контекст энергетики будущего: представление передовой технологии сборочных линий сборных шин

В области современной промышленности и распределения энергии, линия сборки шин Они являются не только основными компонентами передачи и распределения электроэнергии, но и ключевой силой, способствующей развитию передовых областей, таких как интеллектуальные сети, центры обработки данных и станции зарядки электромобилей. В условиях быстрого развития науки и техники линии сборки шин уже не являются простым соединением металлических проводников, а представляют собой комплексное решение, объединяющее высокотехнологичные материалы, прецизионные производственные процессы и интеллектуальные системы управления.

Традиционно линии сборки шин в основном используются на крупных энергетических объектах, таких как электростанции и подстанции, для передачи электрической энергии большой мощности от генераторов к распределительным системам. Эти шины обычно изготавливаются из материалов с высокой проводимостью, таких как медь или алюминий, и собираются с помощью болтов или сварки, чтобы обеспечить стабильную передачу тока. Однако с ростом спроса на чистую энергию, ее эффективное использование и интеллектуальное управление проектирование и производство линий сборки шин претерпевают беспрецедентные изменения.

Благодаря новым технологиям в области материаловедения, линии сборки шин начали использовать инновационные материалы, такие как композитные металлы, сверхпроводящие материалы и нанопокрытия, которые не только значительно повышают эффективность проводимости, но также повышают коррозионную стойкость и механическую прочность шин. Например, сверхпроводящие шины могут обеспечить передачу энергии практически без потерь при экстремально низких температурах, что имеет большое значение для сокращения потерь энергии и повышения эффективности энергосистемы. Применение нанопокрытия эффективно предотвращает окисление и коррозию поверхности шин, продлевает срок службы и снижает затраты на техническое обслуживание.

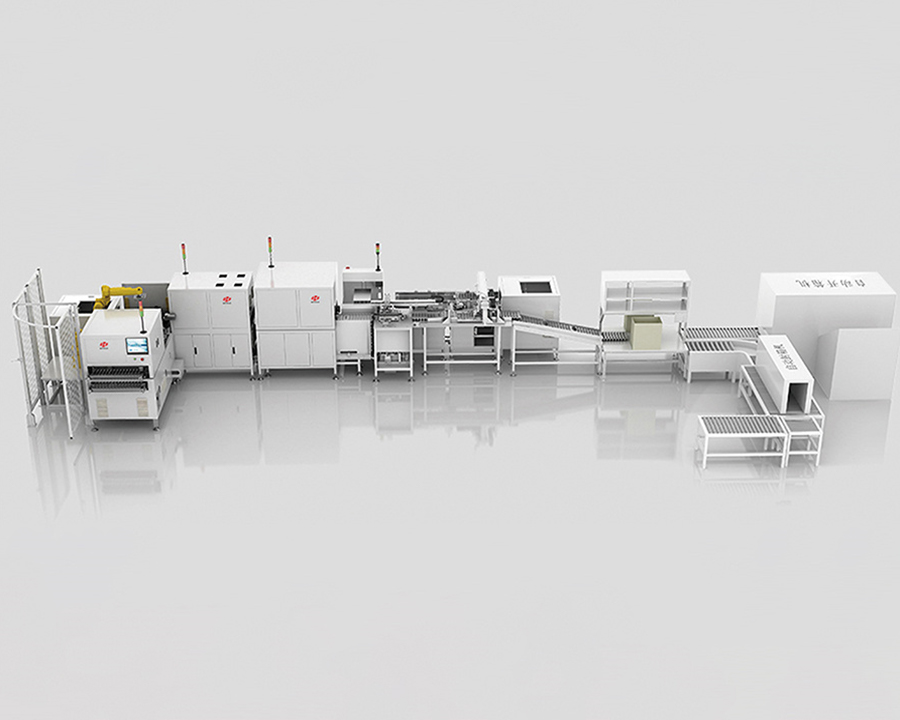

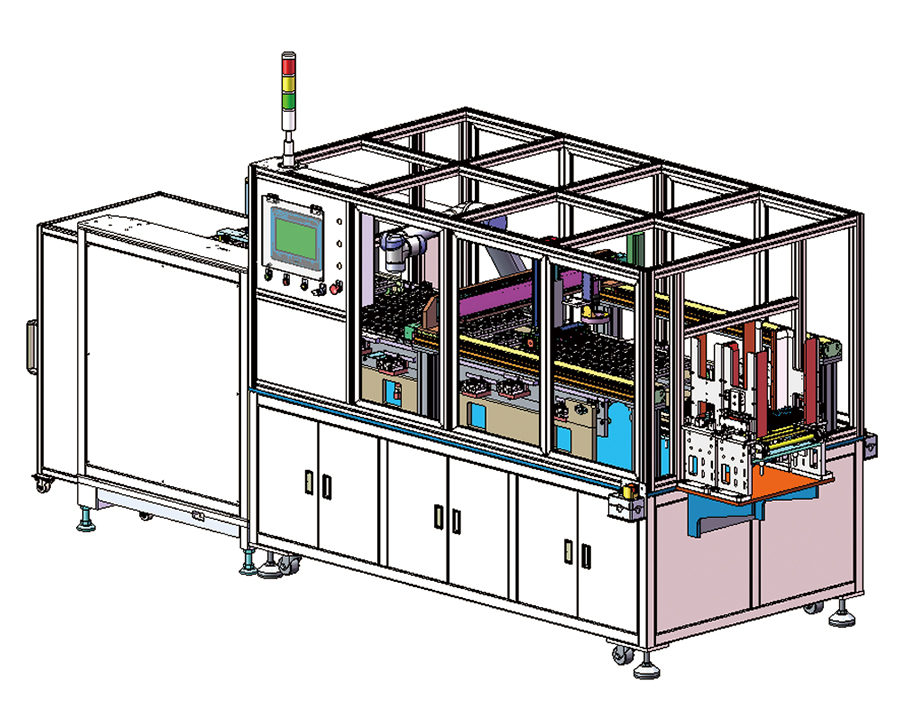

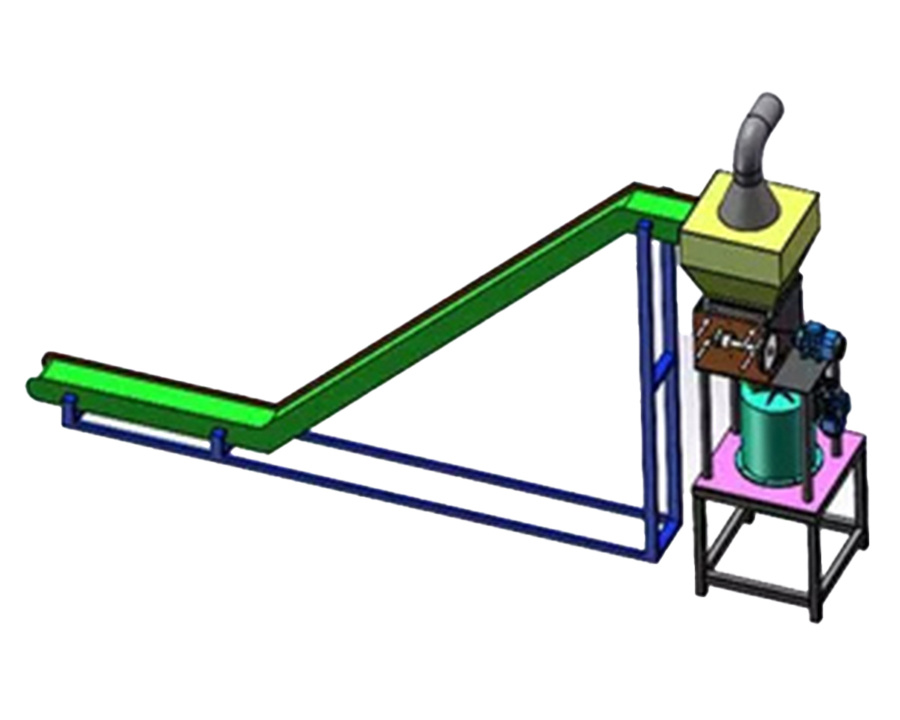

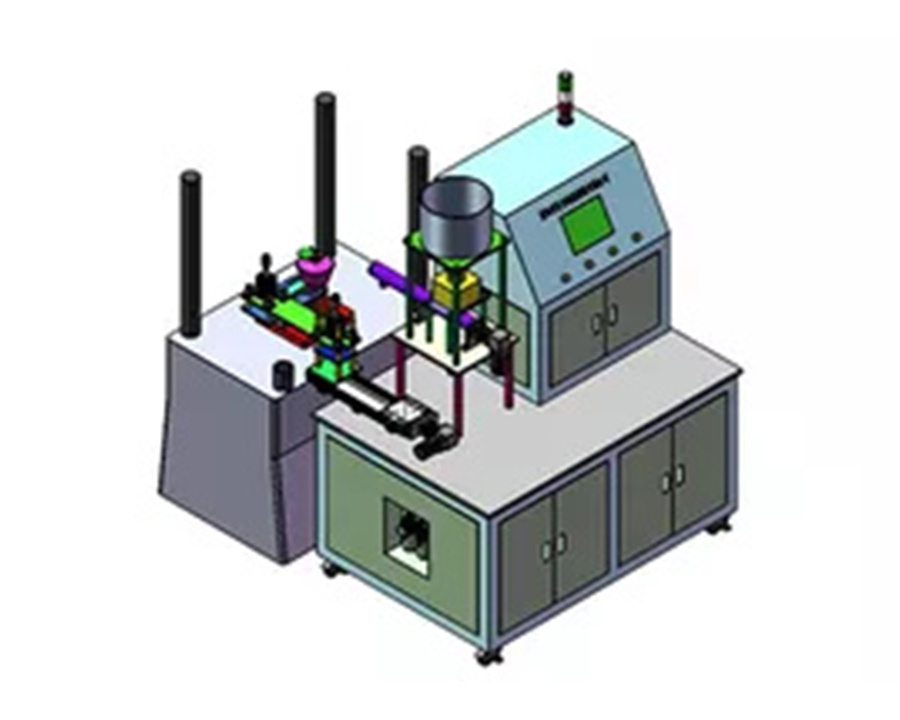

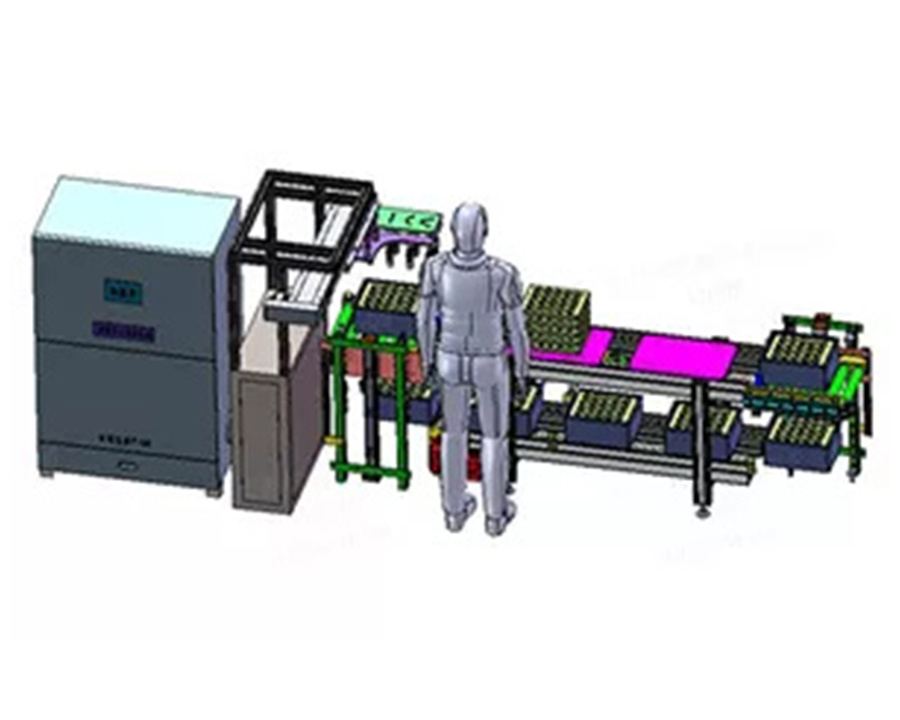

Интеграция интеллектуальных и автоматизированных технологий позволила линии сборки шин провести комплексную модернизацию от проектирования до производства. Благодаря 3D-моделированию и имитационному анализу с помощью программного обеспечения CAD/CAM инженеры могут точно рассчитать размеры шин, оптимизировать компоновку и обеспечить оптимальную эффективность передачи энергии. В то же время применение автоматизированных сборочных роботов, систем лазерной сварки и высокоточных систем обнаружения делает процесс сборки шин более точным и эффективным, значительно снижает человеческие ошибки и повышает качество продукции.

Благодаря поддержке Интернета вещей и технологий больших данных современные линии сборки шин имеют возможность удаленного мониторинга и интеллектуальной диагностики. Благодаря интегрированной сети датчиков рабочее состояние шины можно отслеживать в режиме реального времени, включая такие ключевые параметры, как ток, температура и вибрация. При обнаружении неисправности немедленно срабатывает механизм раннего предупреждения, что позволяет эксплуатационному и техническому персоналу быстро реагировать и эффективно предотвращать сбои. Кроме того, стратегия прогнозного обслуживания, основанная на анализе больших данных, позволяет заранее выявлять потенциальные риски и разумно составлять планы обслуживания, дополнительно обеспечивая стабильность и безопасность электроснабжения.

Столкнувшись с проблемами глобальной энергетической трансформации, линии сборки шин движутся в более экологичном, разумном и устойчивом направлении. С одной стороны, благодаря внедрению технологий производства и хранения энергии из возобновляемых источников, линии сборки шин станут важной частью интеллектуальных сетей и будут способствовать широкому применению экологически чистой энергии; с другой стороны, в сочетании с передовыми технологиями, такими как искусственный интеллект и блокчейн, линии сборки шин достигнут более высокого уровня автоматизации и прозрачного управления, закладывая прочную основу для построения более безопасной, более эффективной и гибкой энергетической системы.

English

English русский

русский عربى

عربى